به گزارش نبض بازار-در حالی که ناترازی گاز در زمستان ۱۴۰۴، شاهرگهای تولیدی صنایع سنگین ایران را هدف گرفته است، بررسی عملکرد سه غول فولادی (مبارکه، فخوز و ذوب) پرده از یک شکاف عمیق در بهرهوری برمیدارد. آمارهای آذر و دی ماه نشان میدهد که صنعت فولاد با جهش ۱۵۰ درصدی نرخ گاز و رسیدن قیمتها به مرز ۸۴ هزار ریال، وارد دوران «پایان رانت انرژی» شده است. این گزارش بررسی نبردی است که در آن، تکنولوژی قدیمی به اندازه قطعی گاز، سود سهامداران را میبلعد.

فولاد مبارکه به عنوان بزرگترین تولیدکننده فولاد در منطقه، از روش «احیای مستقیم» استفاده میکند. این یعنی گاز برای این شرکت صرفاً یک سوخت نیست، بلکه «ماده اولیه» (خوراک) است.

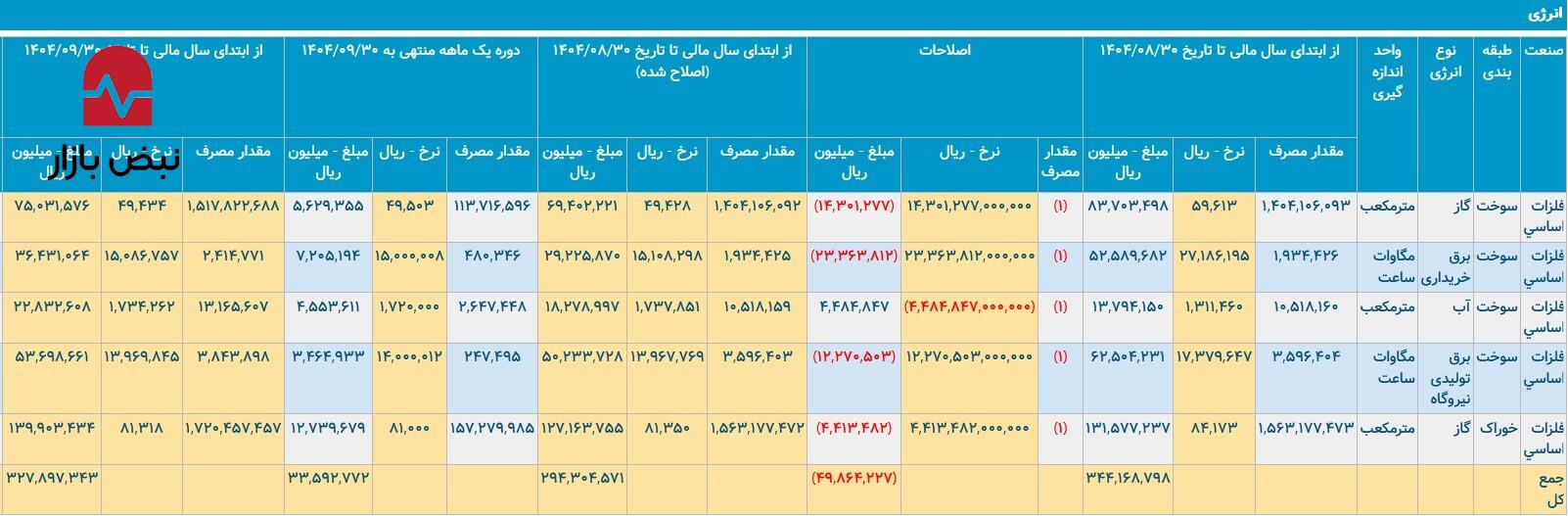

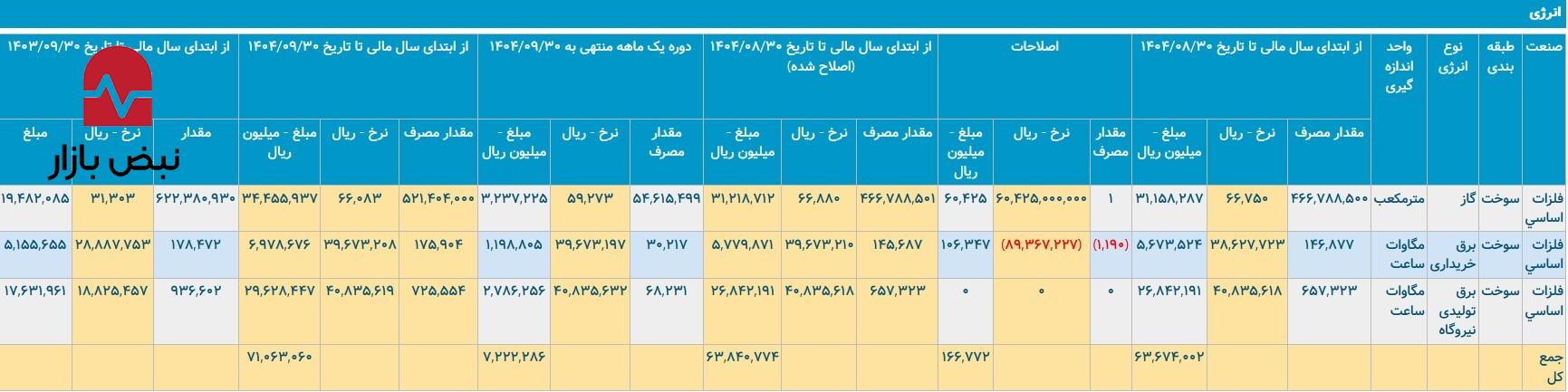

طبق آماری که فرستادید، مبارکه در ۹ ماهه امسال ۳.۲ میلیارد مترمکعب گاز مصرف کرده است. این عدد به تنهایی معادل مصرف چندین کشور همسایه است.

هدررفت ریالی (شوک نرخ خوراک): بزرگترین ضربه به مبارکه نه از ناحیه قطع گاز، بلکه از ناحیه «نرخ» بوده است. نرخ گاز خوراک این شرکت به ۸۱،۳۱۸ ریال رسیده است. این افزایش ۱۵۰ درصدی نرخ، باعث شده مبارکه بیش از ۱۳ هزار میلیارد تومان فقط برای گاز خوراک هزینه کند.

بهرهوری نیروگاهی: نقطه قوت مبارکه در بخش برق است. این شرکت با تولید ۳.۸ میلیون مگاوات ساعت برق در نیروگاههای خود با هزینه تمامشده ۱۳.۹ میلیون ریال، نشان داده که راندمان بسیار بالایی دارد. در مقایسه با ذوبآهن، مبارکه انرژی را به شکلی بسیار بهینهتر به برق تبدیل میکند. هدررفت در مبارکه فیزیکی نیست، بلکه «وابستگی استراتژیک» است؛ یعنی اگر شیر گاز بسته شود، این هیولای بهرهور، هیچ جایگزینی برای تولید ندارد.

ذوبآهن اصفهان: هدررفت پنهان در پسِ تکنولوژی قدیمی

ذوبآهن اصفهان تافتهای جدابافته است. این شرکت تنها تولیدکننده بزرگ ایران است که به روش «کوره بلند» و با استفاده از زغالسنگ تولید میکند.

کممصرفِ ظاهری:* ذوبآهن در ۹ ماهه تنها ۵۲۱ میلیون مترمکعب گاز مصرف کرده است (تقریباً یکششم مبارکه). اما این به معنای بهرهوری نیست. فاجعه بهرهوری نیروگاهی:* وقتی به بهای تمامشده برق تولیدی ذوبآهن نگاه میکنیم، عمق «هدررفت انرژی» فاش میشود. هزینه تولید هر مگاوات ساعت برق در ذوبآهن ۴۰.۸ میلیون ریال است؛ یعنی ۳ برابر گرانتر از فولاد مبارکه!

این به معنای آن است که نیروگاههای قدیمی ذوبآهن، مقدار زیادی گاز و سوخت را میسوزانند، اما خروجی برقی بسیار پایینی دارند. این مصداق بارز «هدر دادن انرژی» در سطح ملی است. پارادوکس سود و انرژی:* علیرغم این هدررفت در بخش انرژی، ذوبآهن به دلیل ارزانتر بودن نرخ گاز تخصیصی (۶۶ هزار ریال) و بازگشت عملیاتی شرکت به سود، توانسته بخشی از این ناکارآمدی را پوشش دهد. اما در درازمدت، این تجهیزات فرسوده پاشنه آشیل شرکت خواهند بود..

فولاد خوزستان: قربانیِ اول در خط مقدم جبهه انرژی

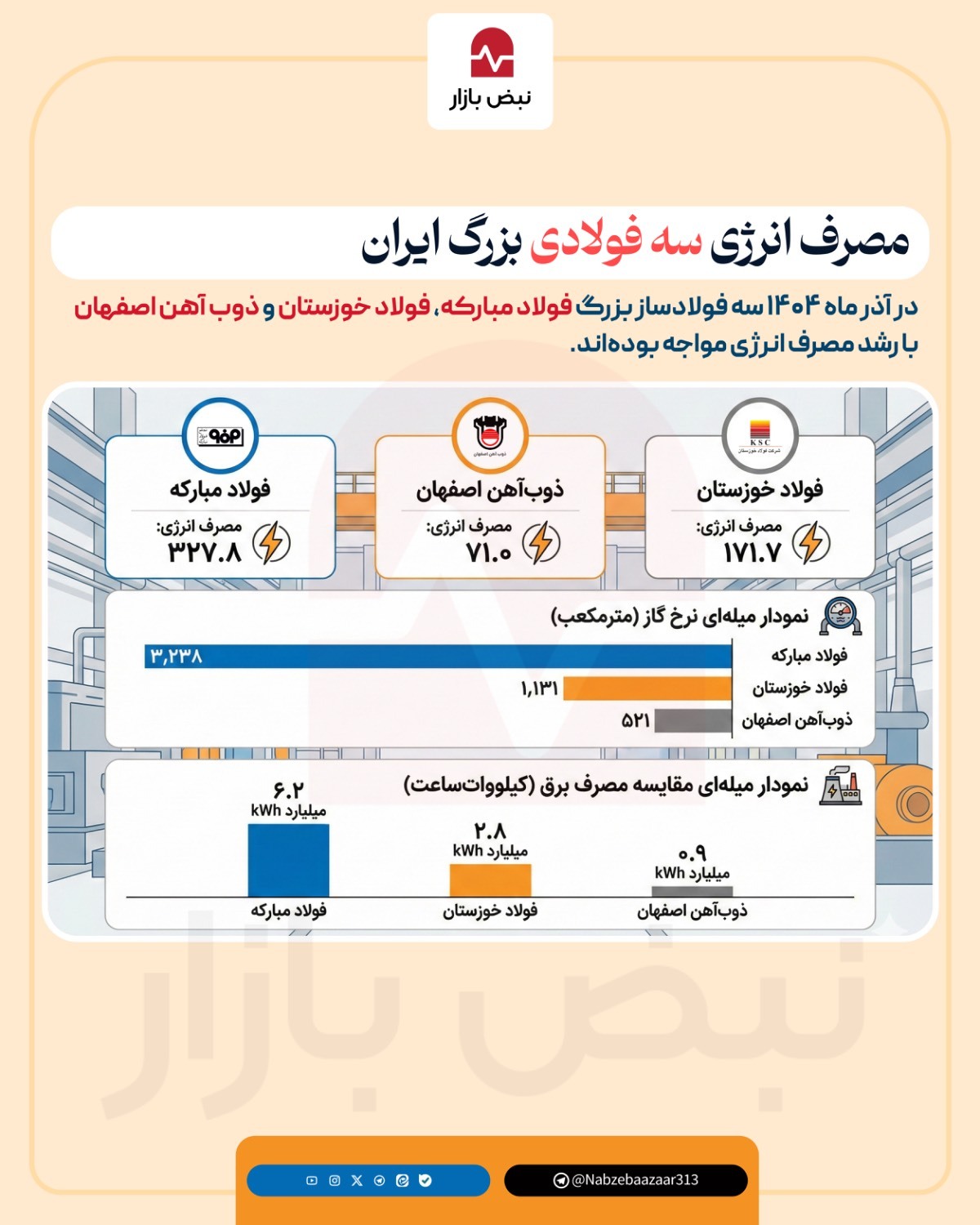

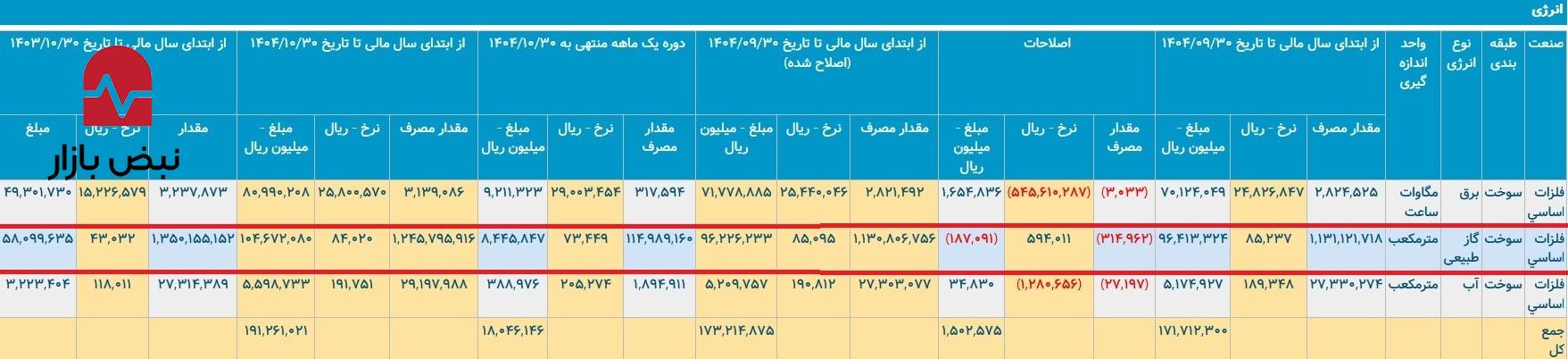

فولاد خوزستان در میان این مثلث، سختترین زمستان را تجربه میکند. آمار ۱۰ ماهه این شرکت (منتهی به ۳۰ دی ۱۴۰۴) نشاندهنده فشاری است که بر تولیدکنندگان جنوب کشور وارد شده است.

رکورددار گرانترین نرخ گاز:

فخوز نرخ گاز طبیعی را در ۱۰ ماهه امسال ۸۴،۰۲۰ ریال ثبت کرده است. این بالاترین نرخ در میان هر سه غول فولادی است. برای مقایسه، فخوز به ازای هر مترمکعب گاز، حدود ۳ هزار ریال از مبارکه و ۱۸ هزار ریال از ذوبآهن گرانتر پول میدهد. این «هدررفت نقدینگی» ناشی از فرمولهای قیمتگذاری است که فخوز را به دلیل موقعیت جغرافیایی و نوع قراردادها، در موضع ضعف قرار داده است.

دیماه؛ ماهِ سکوت اجباری: مصرف گاز فخوز در دیماه به ۱۱۴ میلیون مترمکعب سقوط کرده است. با نگاهی به میانگین مصرف ماهانه این شرکت (که حدود ۱۷۰ میلیون مترمکعب بوده)، متوجه میشویم که در دیماه حدود ۳۳٪ از سهمیه گاز این شرکت قطع شده است. این یعنی فخوز در دیماه با ظرفیت ناقص کار کرده و «هدررفت فرصت تولید» در این شرکت به اوج رسیده است. فشار مضاعف در بخش برق: فخوز با نرخ برق ۲۵.۸ میلیون ریالی، هزینهای معادل ۸۰ هزار میلیارد ریال را در ۱۰ ماهه متحمل شده است. وابستگی فخوز به شبکه سراسری باعث شده تا این شرکت نه تنها در زمستان با قطعی گاز، بلکه در تابستان هم با قطعی برق دستوپنج نرم کند که این «عدمالنفع» را دوچندان میکند.

مقایسه نهایی: چه کسی گاز را هدر میدهد؟

اگر مفهوم هدررفت را به معنای «خروجی کمتر در ازای مصرف انرژی بالاتر» در نظر بگیریم، رتبهبندی به شرح زیر است:

۱. رتبه اول هدررفت (ذوبآهن اصفهان): ذوبآهن به دلیل فرسودگی نیروگاهها، ۳ برابر بیشتر از مبارکه برای تولید هر واحد برق، انرژی هدر میدهد. این شرکت «ناکارآمدترین» عضو این مثلث در مدیریت انرژی است.۲. رتبه دوم هدررفت (فولاد خوزستان): هدررفت در فخوز از جنس «مالی» و «فرصت» است. پرداخت بالاترین نرخ گاز و تجربه بیشترین میزان قطعی در دیماه، فخوز را به بازنده اصلیِ سیاستهای تخصیص انرژی تبدیل کرده است.۳. بهرهورترین عضو (فولاد مبارکه): مبارکه با وجود حجم مصرف عظیم، بالاترین راندمان را در تبدیل گاز به برق و تولید ورق دارد. هدررفت در مبارکه به حداقل رسیده، اما وابستگی مطلق آن به گاز، این شرکت را به بزرگترین ریسک متحرک صنعت فولاد تبدیل کرده است.

چشمانداز پایان سال (اسفند ۱۴۰۴)

دادههای آذر و دی نشان میدهد که صنعت فولاد ایران دیگر نمیتواند با تکنولوژیهای قدیمی و تکیه بر رانت انرژی زنده بماند. ذوبآهن نیاز به جراحی عمیق در بخش نیروگاهی دارد تا از هدررفت ۳ برابری منابع جلوگیری کند.

فولاد مبارکه باید به سمت تنوعبخشی به سبد انرژی (مانند نیروگاههای خورشیدی که اخیراً کلید زده) حرکت کند تا با هر افت فشار گاز، قلب تپندهاش از کار نیفتد.

فولاد خوزستان نیز باید در چانهزنیهای حاکمیتی، نرخ گاز خود را به میانگین صنعت نزدیک کند تا از هدررفت سود خالص جلوگیری نماید.

در نهایت، زمستان ۱۴۰۴ ثابت کرد که در نبرد با ناترازی انرژی، شرکتی برنده است که «شدت انرژی» کمتری داشته باشد. آمارهای پیشبینی تا پایان سال (۲۹ اسفند) نشان میدهد که هر سه شرکت با کاهش جدی در پیشبینی تولید روبهرو خواهند شد؛ چرا که موجودی گاز برای بهمن و اسفند، حتی از دیماه نیز نگرانکنندهتر به نظر میرسد.